Вироби з вольфрамової сталі містять близько 18% вольфраму, вольфрамова сталь належить до цементованого карбіду, який також називають вольфрам-титановим сплавом.Твердість становить 10K за шкалою Віккерса, поступаючись лише алмазу.Через це вироби з вольфраму стали, нелегко носити.Вироби з карбіду вольфраму зазвичай використовуються в токарних верстатах, ударних свердлах, склорізах, плиткорізах, тверді, не бояться відпалу, але крихкі.Це рідкісний метал.

Формування для спікання карбіду вольфраму полягає у пресуванні порошку також у матеріал, а потім у печі для спікання, нагрітій до певної температури 〔температура спікання〕, і витримуванні протягом певного періоду часу (час збереження тепла), а потім охолодження, щоб отримати матеріал із вольфрамової сталі з необхідною продуктивністю.

Процес спікання карбіду вольфраму можна розділити на чотири основні етапи:

1: видалення формувального агента, спікання початкового періоду з підвищенням температури, формувальний агент поступово розкладається або випаровується, виключається зі спеченого тіла, в той же час формувальний агент більш-менш до спеченого тіла збільшення вуглецю, збільшення кількості вуглецю буде залежати від типу формуючого агента, кількості процесів спікання та різних змін.

Поверхневі оксиди порошку відновлюються, при температурі спікання водень може бути відновлений оксидами кобальту та вольфраму, якщо вакуумне видалення формоутворювача та спікання, реакція вуглецю та кисню не є сильною.Частинки порошку запитують, що контактна напруга поступово усувається, зв’язаний металевий порошок почав виробляти продукти повернення та повторного включення, почала відбуватися поверхнева дифузія, міцність брикету покращилася.

2: стадія твердофазного спікання (800 ° c - евтектична температура)

При температурі перед появою рідкої фази, на додаток до продовження процесу, який відбувається на попередній стадії, посилюється твердофазна реакція та дифузія, посилюється пластична течія, і спечене тіло, здається, значно стискається.

3: Стадія спікання в рідкій фазі (температура евтектики - температура спікання>)

Коли в спеченому тілі з’являється рідка фаза, скорочення завершується дуже швидко, після чого відбувається кристалічний перехід, утворюючи основну організацію та структуру сплаву.

4: Етап охолодження (температура спікання - кімнатна температура>)

На цьому етапі організація та фазовий склад вольфрамової сталі з різними умовами охолодження та вносять деякі зміни, ви можете використовувати цю функцію, термічну обробку вольфрамової сталі для покращення її фізико-механічних властивостей.

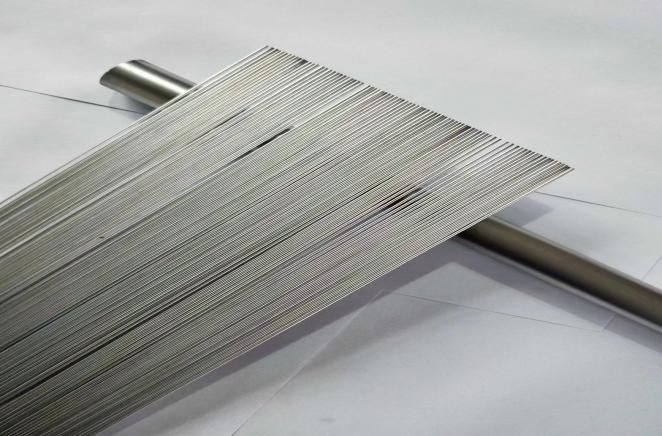

Вольфрамові стрижні являють собою круглі або квадратні вироби з вольфраму.Вольфрам є дуже твердим, щільним металом з найвищою температурою плавлення з усіх металів: 6192°F (3422°C).Це хімічний елемент з атомним номером 74. Це хімічний елемент з атомним номером 74. Вольфрам має чудову стійкість до корозії та мало піддається впливу кислот.Вольфрамові стрижні виготовляються за допомогою технології порошкової металургії.

Види вольфрамових стрижнів зазвичай класифікуються на стрижні з чистого вольфраму, стрижні з карбіду вольфраму, стрижні з вольфрамового сплаву, вольфрамові мідні стрижні, вольфрамові провідники тощо.Застосування вольфрамових стрижнів Вольфрамові стрижні можуть широко використовуватися в освітленні, обігрівачах та електронному машинобудуванні.Крім того, його можна використовувати для виготовлення електричного джерела світла, автомобільних і тракторних лампочок, виготовлення решітчастих бічних стрижнів, каркасів, проводів, електродів, нагрівачів і контактних матеріалів, свердел для друкованих плат, свердл, торцевих фрез тощо.

Промислове постачання Zigong Xinhua вольфрамових стрижнів може бути виготовлено у вигляді частин довільної довжини або нарізано на бажану довжину замовника діаметром від 0,020 дюйма до 0,750 дюйма.За запитом можуть бути вказані менші допуски.Крім того, залежно від бажаного кінцевого використання доступні три види обробки поверхні або обробки поверхні.

Час публікації: 01 вересня 2023 р